用氯化铯纳米岛光刻技术制备微纳混合结构及其光伏应

用表面织构化来减小对入射光的反射已经成为太阳电池生产中必不可缺少的环节。对于传统的晶体硅太阳电池,尺寸为微米级的金字塔结构作为硅片表面的织构化已经在商业界得到了广泛的应用。近些年来,随着纳米科技的发展,纳米阵列由于其优良的减反特性和光吸收特性,引起了广泛注意。北京同步辐射装置LIGA和光刻站的研究人员将湿法腐蚀制备金字塔技术与干法刻蚀制备纳米柱阵列技术结合在一起,在硅片表面制备了一种微纳混合结构,并研究了该结构的减反性能及电池的光电特性,该结果发表在2013年第18卷的《Solar Energy Materials & Solar Cells》中。

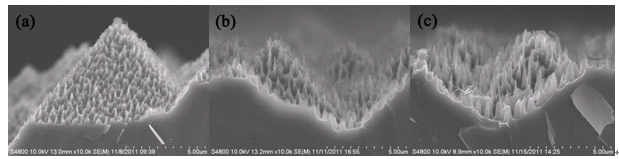

在这种微纳混合结构中,金字塔阵列的尺寸大约为4到8微米,其表面上的纳米柱阵列的直径为100到500纳米,深度为0.5到1.5微米,具体形貌如下图所示。 这种结构的制作工艺主要包括:首先,在抛光硅片表面,用湿法腐蚀技术制备金字塔结构,然后用氯化铯纳米岛自组装技术结合干法刻蚀工艺在金字塔结构表面刻蚀出纳米柱阵列。

图示:金字塔结合不同平均直径的硅纳米柱阵列的SEM图(a)100纳米,(b)200纳米,(c)500纳米。SEM的放大倍率为10.0K。

测试结果表明,在金字塔表面制备平均直径为200纳米,深度为1微米的纳米柱阵列有最低的反射率,在波长为400到1000纳米的波段内,它的反射率小于5%,远远低于金字塔结构和在抛光硅片表面制备的同等尺寸的纳米柱结构。并且,当平行光以45º角入射时,反射光呈现漫反射,且反射角从10到80度的反射率都很低。制备完成表面微纳混合织构化以后,通过三氯氧磷热扩散的方式制备P-N结,用丝网印刷的方式制备前后电极等工艺,完成整个太阳电池的制作。J-V曲线测试结果表明,相比其他表面织构化的电池,这种微纳混合织构化太阳电池有较高的光电转换效率(PCE)及短路电流密度(Jsc),这是源于这种织构化有较好的减反效果。同时,由于微纳混合织构化的存在,导致电极与硅片表面的接触不够良好,表面晶格破坏严重,使得电池的串联电阻(Rss)较大,开路电压(Voc)降低。通过测量得到以下四种不同的表面织构化太阳电池的光电转化效率分别为抛光硅片6.08%,金字塔结构6.45%,纳米阵列6.58%,和微纳混合织构化7.05%,可以看出这种微纳混合阵列可以有效地提高太阳电池的光电转化效率。

这项研究将湿法腐蚀制备金字塔技术及氯化铯纳米岛自组装技术制备纳米柱阵列的工艺完美地结合在一起,制备出具有良好减反性能的微纳混合结构,并将此结构应用于单晶硅太阳电池上。这种微纳混合结构及其制作工艺为制备高效太阳电池提供了一种新的方法。

发表文章:

Jing Liu, Marina Ashmkhan, Gangqiang Dong, Bo Wang, Futing Yi*. Fabrication of micro-nano surface texture by CsCl lithography with antireflection and photoelectronic properties for solar cells. Solar Energy Materials & Solar Cells, 18 (2013) 93-97.